Comment choisir la bonne électrode de tungstène TIG

En TIG, on a vite fait de se tromper parce que “ça soude quand même”. Sauf qu’une électrode mal choisie, ça se paye en amorçage moins net, arc qui se balade, pointe qui s’écrase trop vite… et au final en cordons moins réguliers. Pour choisir proprement, partez d’abord de la nuance (code couleur), puis ajustez le diamètre en fonction de l’intensité et de l’épaisseur.

Nuances d’électrodes : ce que ça change vraiment

Électrode lanthane 2% (bleu) – WLa 20

Nuance polyvalente et performante, utilisée sur acier, inox, magnésium, titane, alliages de nickel et de cuivre. Elle fonctionne en DC et en AC, avec un amorçage facile et une bonne tenue dans le temps. Point pratique : pas de risque radioactif à gérer, ce qui simplifie la vie à l’atelier (notamment à l’affûtage).

Électrode lanthane 1,5% (or) – WLa 15

Très polyvalente elle aussi, compatible DC et AC. Elle convient à l’acier inoxydable, cuivre, aluminium (matériaux purs ou alliages), titane, nickel, magnésium. Souvent appréciée pour la stabilité d’arc et la durée de vie. En pratique, si vous êtes déjà calé sur cette nuance, l’intérêt est surtout de rester constant sur vos habitudes d’affûtage et de réglage.

Électrode thoriée 2% (rouge) – WTh 20

Très utilisée en TIG manuel, particulièrement efficace en DC (acier inoxydable et alliages de nickel). Elle est reconnue pour sa conductivité, la stabilité d’arc et la durabilité. Point de vigilance important : le thorium implique des précautions à l’affûtage (poussières). C’est une des raisons pour lesquelles elle est de moins en moins choisie dans certains ateliers, même si elle reste utilisée sur des travaux exigeants.

Électrode cériée 2% (gris) – WCe 20

Compatible AC et DC, souvent intéressante à basse intensité et sur matériaux fins. Amorçage facile et bonne stabilité, utile sur des travaux de précision (inox fin, cuivre, alliages de nickel). Si vous montez en intensité, surveillez la tenue de pointe et adaptez le diamètre si besoin.

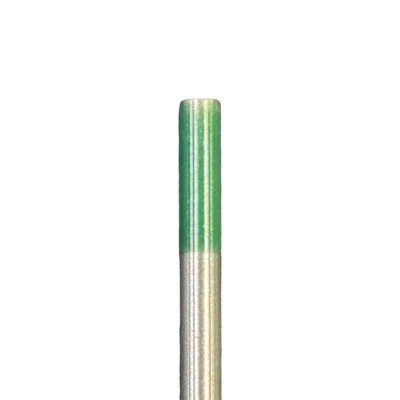

Électrode tungstène pur (vert) – WP

100% tungstène. Elle est utilisée en AC, notamment pour l’aluminium, avec formation d’une bille en bout. Point de vigilance : elle ne s’affûte pas et n’est pas adaptée au DC. Son avantage est aussi économique quand on consomme beaucoup.

Comment reconnaître une électrode de tungstène

Le repère le plus simple reste le code couleur en bout d’électrode. C’est une convention largement utilisée pour identifier rapidement la nuance et l’usage. Conseil atelier : évitez de mélanger des électrodes “sans couleur” ou coupées dans un tube non identifié, on finit toujours par monter la mauvaise au mauvais moment.

Choisir son diamètre de tungstène selon l’intensité et l’épaisseur

Les plages ci-dessous donnent une base de travail. Ensuite, on affine selon votre poste, votre préparation de joint, la longueur de sortie tungstène et la façon de souder. Si la pointe s’écrase vite, si l’arc n’est pas concentré, ou si vous devez “tricher” sur les réglages, c’est souvent un signal que le diamètre (ou l’affûtage) n’est pas cohérent.

Pour le soudage DC (acier / inox)

- 0,5-1,5 mm : 20-60 A → Ø 1,0-1,6 mm

- 1,5-3,0 mm : 60-120 A → Ø 1,6-2,4 mm

- 3,0-6,0 mm : 120-200 A → Ø 2,4-3,2 mm

- 6,0 mm et plus : 200-300 A → Ø 3,2-4,0 mm

Pour le soudage AC (aluminium)

- 1,0-2,0 mm : 30-100 A → Ø 1,6 mm

- 2,0-3,0 mm : 100-150 A → Ø 2,4 mm

- 3,0-6,0 mm : 150-250 A → Ø 3,2 mm

- 6,0 mm et plus : 250-350 A → Ø 4,0-4,8 mm

Il est important d’ajuster en fonction de votre projet et de votre équipement. Le plus simple : observer la tenue de la pointe et la stabilité de l’arc au fur et à mesure, puis corriger (diamètre, intensité, affûtage) plutôt que d’insister “comme ça”.

Comment bien affûter son électrode tungstène avec un touret

Matériel nécessaire

- Touret d’établi avec une meule à grain fin

- Lunettes de protection

- Masque respiratoire (poussières de tungstène)

Étapes d’affûtage (méthode atelier)

- Meule propre : une meule usée ou sale peut contaminer l’électrode ou créer un affûtage irrégulier.

- Bon positionnement : électrode parallèle au geste, avec un angle d’affûtage généralement entre 15° et 30° par rapport à l’axe.

- Affûtage longitudinal : affûter dans le sens de la longueur (de l’arrière vers la pointe), jamais en travers, pour garder des stries qui stabilisent l’arc.

- Pointe centrée : vérifier la symétrie et l’uniformité (pointe centrée, surface lisse, sans facettes).

- Nettoyage / stockage : nettoyer l’électrode après affûtage et la stocker proprement pour éviter les contaminations.

Remarque atelier : pour les travaux demandant beaucoup de répétabilité, un affûteur dédié aide à garder un résultat constant. Et si vous utilisez des électrodes thoriées, soyez rigoureux sur la gestion des poussières à l’affûtage.